Wir finden Lösungen

Entwicklungspartnerschaft

ls Ihr Entwicklungspartner unterstützen wir Sie bei der Realisation Ihrer individuellen Aufgaben bereits lange vor der Serienproduktion und entwickeln die optimalen Verfahren anhand Ihrer Bauteilmuster respektive Prototypen, insbesondere bei komplex konstruierten Werkstücken. Die Einbeziehung unserer hochqualifizierten Entwicklungsabteilung bereits im Designprozess hilft Ihnen, aufwendige Redesigns oder Nacharbeiten zu vermeiden.

Im Fokus stehen hierbei grundsätzlich sowohl wirtschaftlich adäquate als auch zugleich hochwertige Oberflächen. Mit unserer Problemlösungskompetenz entwickeln wir gezielt innovative, effiziente Verfahren für Ihre spezifischen Aufgaben. Bauteilgeometrien, Design- als auch Schichtsysteme werden hierbei aufeinander abgestimmt und nach individuellen Notwendigkeiten die Verfahren angepasst, um optimale Material- und Oberflächeneigenschaften zu erreichen – wie zum Beispiel Korrosionsschutz, Säure- und Chemikalienbeständigkeit als auch optische Eigenschaften.

Sie entwickeln innovative Produkte,

wir die innovative Oberfläche.

Mit lötfähig gemachtem Aluminium Gewicht und Kosten sparen

Leichtbau durch Oberflächentechnik ermöglichen

Aufgabenstellung

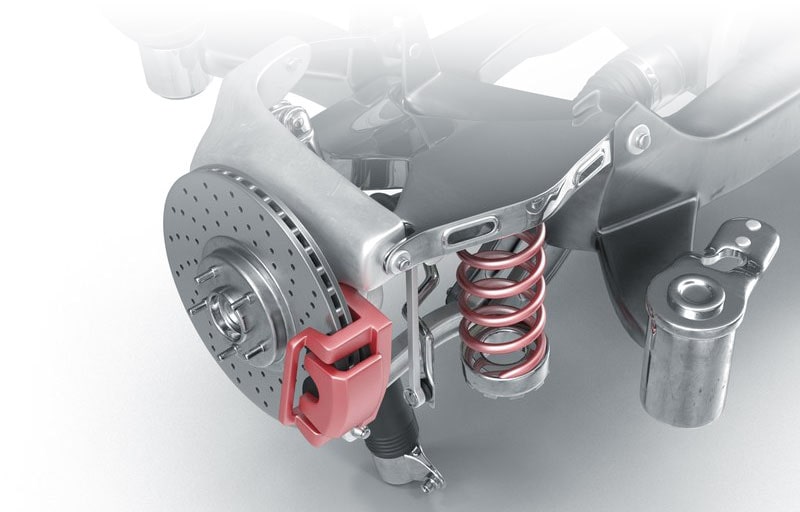

Ein Kupferblech im Bremsregelsystem eines Fahrzeuges dient dazu, Wärme von einem elektronischen Bauteil abzuleiten. Der Werkstoff Kupfer soll nun aus Kosten- und Gewichtsgründen durch Aluminium ersetzt werden. Der Einsatz von Alu wird hierbei erst durch die Chemisch Nickel Beschichtung ermöglicht, welche eine stoffschlüssige Verbindung des elektronischen Bauteils mit der Platine herzustellen vermag, um das erforderliche Wärmeableitungsvermögen und die Funktionsfähigkeit zu gewährleisten.

Zur Sicherstellung einer guten Lötfähigkeit bietet Holder als Ihr Entwicklungspartner eine weiterentwickelte Chemisch Nickel Beschichtung an, welche besonders gut lötfähig ist und ferner den Einsatz umweltfreundlicher Lötpasten erlaubt.

Eigenschaften Chemisch Nickel:

- Löt- und schweißbar

- Planparallele Abscheidung

- Hohe Verschleißfestigkeit

- Hohe Härten

- Hohe Korrosionsbeständigkeit

- Gleichmäßige Schichtdicke

- Gute chemische Beständigkeit

- Diffusionsdicht

- Hohe Duktilität

- Optimales Gleitverhalten

- Magnetisch oder nichtmagnetisch (je nach Phosphorgehalt)

- Anlaufbeständig

- Innenbeschichtung möglich

- Ansprechende Optik

Vorteile CHEMISCH-Nickel-Beschichtung von Aluminium gegenüber Kupfer

- Aluminium ist im Vergleich zu Kupfer um 2/3 leichter

- Aluminium im Einkauf deutlich günstiger als Kupfer

Interessant für:

- Automotive: Steuerungs- und Bremssysteme, Elektronik, LED-Fahrlichtsysteme

- Maschinenbau, Werkzeugmaschinen, Anlagentechnik

- Kühlkörper (Druckgusskühlkörper, Stanzkühlkörper)

- Elektroindustrie, leistungselektronische Geräte, Mikroelektronik

- Medizinindustrie / medizinische Geräte

- Anlagentechnik

- Elektronische Regel- und Steuergeräte, Gehäuse für Steuerungstechnik

- Luft- und Raumfahrtindustrie

Tipps für metallverarbeitende Unternehmen

Berücksichtigen Sie bereits im Konstruktionsprozess, dass luftblasenbildende, schöpfende Konstruktionen den Beschichtungsprozess behindern können. Dies gilt ebenso für Konstruktionen mit Materialdopplungen, übereinanderliegenden Blechen und Zwischenräumen.

Sofern Passmaße mit sehr engen Toleranzen (im µm-Bereich) benötigt werden, empfehlen wir Ihnen, in einem Vorgespräch mit uns Vormaßtoleranzen festzulegen. Hiermit wird sichergestellt, dass Ihre Werkstücke und Bauteile auch nach der Beschichtung zeichnungskonform sind, indem dem zusätzlichen Materialauftrag durch die Beschichtung entsprechend Rechnung getragen wurde.

Da bei vergüteten und hochfesten Stahlbauteilen Wasserstoffversprödung auftreten kann, sollten in Abstimmung mit uns im Vorfeld der Beschichtung geeignete Maßnahmen getroffen werden. Hiermit kann eine Wasserstoffversprödung vermieden werden, welche ansonsten ein Bauteilversagen verursachen könnte.

Sollen Schweißkonstruktionen beschichtet werden, sind sowohl hinsichtlich der Trennmittel als auch der Oxidationsprodukte des Schweißprozesses die Vorbehandlung zur Beschichtung auf den Herstellungsprozess der Bauteile abzustimmen – so können Probleme bei der Schichthaftung von vornherein sicher vermieden werden.

Durch gleichmäßige Schichtdickenverteilung (zum Beispiel durch Einsatz von Innenanodentechnik) gewährleisten wir höchsten Korrosionsschutz der Bauteile. Bitte stimmen Sie hinsichtlich konstruktiver Details im Vorfeld mit uns ab, damit wir die Gleichmäßigkeit der Beschichtung sicherstellen können.